ZUIVERHEIDSTESTS VOOR PERSLUCHT [NEN-ISO 8573-1]

- Deeltjesgehalte

- Watergehalte / drukdauwpunt

- Olie aerosol inhoud

- Microbiologische tests (gehalte aan bacteriën, gisten, schimmels)

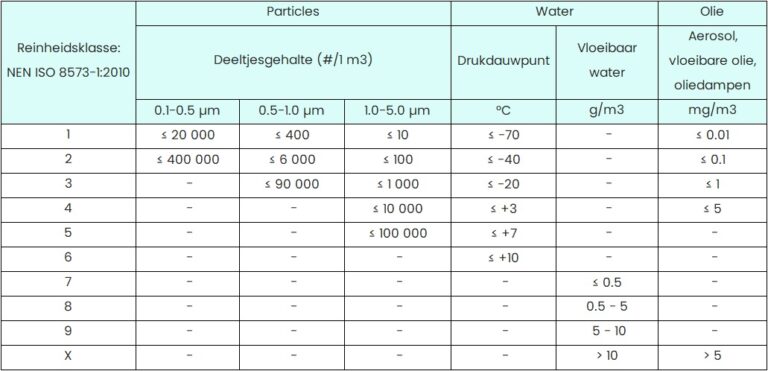

NEN-ISO 8573-1 is een algemeen aanvaarde norm die wordt gebruikt om de zuiverheid van perslucht te classificeren op basis van het gehalte aan drie verontreinigingen: vaste deeltjes, water en olie. De bemonsteringsmethoden en de metingen zelf worden in detail beschreven in de volgende delen van ISO 8573 (-2, -3, -4), en het gebruik ervan is verplicht wanneer men de verkregen meetresultaten wil vergelijken met de in NEN-ISO 8573-1 beschreven zuiverheidsklassen voor perslucht. In sommige industrieën wordt perslucht ook getest op microbiologische verontreinigingen, maar deze tests vormen niet de basis van de persluchtzuiverheidsclassificatie NEN-ISO 8573-1, maar vullen deze slechts aan.

NEN ISO 8573-1

GETESTE PARAMETERS

SUSTAINABLE PARTICLES

Meetbereik: NAN ISO 8573-4:2019

Meetapparatuur: Meting van deeltjes in het bereik van 0,1 - 0,5 µm (ISO 8573-1 klassen 1-7)

Meetapparatuur: Laserdeeltjesteller

WATER

Meetbereik: NAN ISO 8573-3:2010

Meetapparatuur: –70 … +30°C

Meetonzekerheid: ±2°C

Meetapparatuur: Dauwpuntdrukmeter

OLIE AEROSOL

Meetbereik: NAN ISO 8573-2:2007

Meetapparatuur: 0,003 – 2mg/1m3

Meetonzekerheid: ±10%

Meetapparatuur: Filtratiekit, FTIR

MICROBIOLOGIE

Meetbereik: NAN ISO 8573-7:2003

Onderzochte parameters: gehalte aan bacteriën, gisten, schimmels in 1m3 lucht

Meetapparatuur: persluchtmonsternemer, koloniekweek

in

petrischaaltjes

TECHNISCHE VOORSCHRIFTEN VOOR GESELECTEERDE TESTS

CONTROLEREN ALVORENS TE BESTELLEN

CLIENT-SIDE VERBINDINGEN

Snelkoppeling (vrouwelijk)

Schroefdraad 1/2' of 3/8' (vrouwelijk) Slang

6, 8, 10, 12 of 16mm (buitendiameter)

INSTALLATIEDRUK

Maximaal 7,3 bar

OMGEVINGSTEMPERATUUR

Minimum 10°C

PLAATS VAN HET MEETPUNT

1 Gezuiverde perslucht

Het aantal deeltjes kan alleen worden gemeten in gas dat op de filters is gezuiverd. Het is niet mogelijk te meten vóór de filters.

2. gemakkelijk toegankelijke ruimte

De meetapparatuur is schokgevoelig en weegt meer dan 20 kg, zodat zij niet kan worden gedragen, bijvoorbeeld op een ladder, bovenop tanks, enz.

BEMONSTERINGSTIJD

Het duurt ongeveer 45-60 minuten om een reeks tests op 1 meetpunt uit te voeren.

RAPPORTAGE

IN OVEREENSTEMMING MET DE

GMP-NORM

De resultaten worden op afzonderlijke testbladen (IQ/OQ/PQ) geplaatst. Het rapport bevat onder meer de identificatie van de gebruikte apparatuur, de personen die aan de tests hebben deelgenomen.

KLAAR BINNEN

14-30 DAGEN

Standaard stellen wij het rapport op in het Engels.

Wij sturen het rapport doorgaans binnen 14 dagen

(maximaal 30 dagen) na de meting.

HEBBEN ONS AL VERTROUWD

ONS TEAM

Krzysztof Żarczyński

VALIDATIE INGENIEUR

Verantwoordelijk voor offerte, opstellen van testplan, uitvoeren van metingen, rapporteren van resultaten. Levensmiddelentechnoloog van opleiding. Ervaring opgedaan in kwaliteitsborging en validatie in levensmiddelen- en farmaceutische productiebedrijven.

info@sigma-lab.nl

[taal: Nederlands, Engels, Pools]

+48 530 30 90 30

[taal: Engels, Pools]

PRIJSLIJST

Wilt u snel een schatting van de kosten voor het uitvoeren van metingen?

In de prijslijst vindt u:

– informatie over de metingen die wij verrichten

– prijzen voor enquêtes

Het deeltjesgehalte van perslucht is in de meeste industrieën de belangrijkste parameter die de zuiverheid van perslucht beschrijft.

Persluchtzuiverheidstests worden gewoonlijk uitgevoerd voor die delen van het systeem waar de perslucht wordt samengeperst:

- in direct contact komt met het product/materiaal (levensmiddelen, cosmetica, geneesmiddelen, medische hulpmiddelen),

- komt in de omgeving terecht en draagt bij tot het aantal deeltjes in de cleanroom,

- verbonden is met apparatuur die gevoelig is voor besmetting (laboratoriumapparatuur, optische systemen, lasers).

Door de perslucht op 2-3 meetpunten te testen, kan meestal al een betrouwbare beoordeling van de persluchtzuiverheid worden gemaakt. Omdat met een laserdeeltjesteller de zuiverheid van ruwe gassen niet kan worden gemeten (er zijn te veel deeltjes – resultaten buiten het meetbereik van het apparaat), wordt perslucht meestal getest aan het einde van het persluchtdistributiesysteem en eventueel bij de compressor, maar achter de persluchtfilters. Voor het testen van perslucht volgens ISO 8573 is aansluiting op een systeem onder druk noodzakelijk, de zuiverheid van het gas dat onder de atmosfeer vrijkomt kan niet worden getest (voor de vereiste soorten aansluiting aan de installatiezijde, zie hieronder).

Het aantal deeltjes wordt gemeten met een draagbare laserdeeltjesteller, die in staat is deeltjes zo klein als 0,1 µm te meten, gelijktijdig in vier groottebereiken: 0,1 – 0,5 µm, 0,5 – 1,0 µm, 1,0 – 5,0 µm en >5,0 µm. Dit maakt het onder andere mogelijk om de zuiverheidsklasse van de perslucht te bepalen volgens de eisen van ISO 8573-1, en om de meetresultaten te relateren aan de eisen van GMP, ISO 14644-1 of SEMI 49.8. ISO 8573-4:2019 beschrijft de meetmethodologie in detail – de apparatuur die wordt gebruikt voor de bemonstering, de parameters voor de eigenlijke meting. Om het aantal in de perslucht aanwezige deeltjes in een bepaalde zuiverheidsklasse (klasse 1, 2, 3, enz. volgens ISO 8573-1) in te delen, moeten de deeltjes in elk van de gedefinieerde drie deeltjesgroottebereiken voldoen aan de eisen die in onderstaande tabel staan.

De normen van de ISO 8573-serie dienen alleen om zuiverheidsklassen voor perslucht te definiëren en we zullen geen grenswaarden (acceptatiecriteria) vinden voor specifieke industrieën die perslucht gebruiken. In de normen van de ISO 8573-serie vindt u ook geen grenswaarden voor specifieke toepassingen of procesomstandigheden binnen een industrie. Basisrichtlijnen in dit verband zijn gepubliceerd door de FDA, VDMA, BCAS en BRC. In de meeste gevallen (voeNENgsindustrie, farmaceutische cosmetica, lasersnijden, elektronicaproductie, spuiterijen, poedercoating) worden zuiverheidsklassen van perslucht (in termen van deeltjesgehalte) van 1 tot 4 volgens ISO 8573-1 verwacht. In kritische toepassingen wordt klasse 1 of 2 verwacht. In veel gevallen wordt perslucht echter gebruikt voor typische technische toepassingen – ze wordt gebruikt om kleppen, actuators en grijpers te sturen. Bij dergelijke toepassingen moeten onzuiverheden uit de perslucht worden verwijderd om de pneumatische componenten te beschermen tegen corrosie en overmatige slijtage. Klasse 3 of 4 volgens ISO 8573-1 is hier gewoonlijk voldoende.

De aanwezigheid van vocht in de perslucht is voor de meeste systemen ongewenst, aangezien condensatie in het systeem kan leiden tot:

- falen van persluchtsysteemcomponenten,

- schade aan procesapparatuur die perslucht gebruikt,

- drukverliezen in het systeem,

- verontreiniging van grondstoffen, halffabrikaten, eindproducten (water, oxidatie/corrosieproducten van de installatie, micro-organismen die groeicondities vinden in de installatie met aanwezig vrij water).

Het vochtgehalte van perslucht wordt uitgedrukt met behulp van de parameter drukdauwpunt. ISO 8573-1 definieert acceptatiecriteria voor het vochtgehalte van afzonderlijke klassen perslucht, precies op basis van de parameter drukdauwpunt (zie bovenstaande tabel).

Het dauwpunt, of beter gezegd de dauwpunttemperatuur, is de grenstemperatuur waarbij de lucht zijn maximale waterdampverzadiging bereikt (relatieve vochtigheid van 100%). Verdere afkoeling van lucht met een relatieve vochtigheid van 100% zal leiden tot condensatie van het tot dan toe in dampvorm meegevoerde water, omdat de lucht (gas) bij een lagere temperatuur niet meer zoveel water kan vasthouden. Bijvoorbeeld, bij een luchtvochtigheid van 100% zal een temperatuurdaling van 10°C ertoe leiden dat ongeveer 50% van de in de lucht aanwezige waterdamp condenseert. Door het dauwpunt en de op dat moment in het systeem gemeten temperatuur te kennen, kunnen we dus beoordelen “hoe ver” we verwijderd zijn van de omstandigheden waarin de condensatie van het in de lucht aanwezige water zal beginnen.

Voor systemen met een hogere werkdruk dan atmosferisch moet de term drukdauwpunt worden gebruikt in plaats van dauwpunt. Het drukdauwpunt (°C) geeft het vochtgehalte van de perslucht aan en wordt bepaald aan de hand van de relatieve vochtigheid, de temperatuur en de bedrijfsdruk op het persluchtmeetpunt.

Waarom zit er überhaupt vocht in gecomprimeerde lucht? Waterdamp zit altijd in de atmosferische lucht die de compressor binnenkomt. Bij 24°C en een relatieve vochtigheid van 70% produceert een compressor van 25 pk ongeveer 80 liter water per dag. Hoewel een droogmiddel meestal aanwezig is in persluchtsystemen, zal elk droogmiddel systeem zijn beperkte capaciteit hebben. Problemen met het bereiken van voldoende lage persluchtvochtigheidswaarden zijn vooral te verwachten in de zomermaanden, wanneer verwarmde lucht meer vocht met zich meedraagt dan in de koelere maanden en dit vocht niet effectief in de droger wordt vastgehouden. Hoewel de lucht door compressie wordt verwarmd, waardoor het water in dampvorm blijft, koelt de perslucht die het distributiesysteem binnenkomt af en condenseert de damp. Zoals eerder vermeld, zal de aanwezigheid van gecondenseerd water in veel toepassingen onaanvaardbaar zijn en kan het persluchtsysteem en het eindproduct verontreinigen als de perslucht ermee in contact komt (voeNENgsmiddelen-/cosmetische/farmaceutische industrie). Een parameter die aangeeft of er een reëel risico van vrij water in het persluchtdistributiesysteem bestaat, is de meting van het drukdauwpunt.

De meting van het drukdauwpunt wordt uitgevoerd met een draagbaar apparaat dat op de drukinstallatie is aangesloten.

Het oliegehalte van perslucht is, samen met het water- en het deeltjesgehalte, een belangrijke parameter voor de zuiverheid van perslucht. ISO 8573-2 beschrijft methoden voor de bemonstering van perslucht, vestigt de aandacht op elementen voor een goede bescherming van het monster tijdens het vervoer naar het laboratorium en beschrijft testmethoden voor de analyse van het olie-aërosolgehalte van perslucht. Het resulterende olie-aërosolgehalte wordt gebruikt bij de beoordeling van de zuiverheid van perslucht – meestal om de zogenaamde ISO 8573-1 zuiverheidsklasse van perslucht te bepalen.

De bepaling van het oliegehalte van perslucht is analytisch gezien een vrij complexe aangelegenheid. Volgens ISO 8573-1 bestaat het totale oliegehalte van perslucht uit olie in vloeibare vorm, olie in aërosolvorm en oliedamp. Om de zogenaamde oliegehalte-klasse van de perslucht te bepalen, moet het totale oliegehalte, dat de som is van de genoemde oliefracties, in aanmerking worden genomen. Aangezien olie in aerosolvorm het grootste deel van het oliegehalte in persluchtfiltersystemen (grof, fijn, extra fijn/koolstof) uitmaakt, is het gebruikelijk om bij de zuiverheidscontrole van perslucht het aerosolgehalte van olie te meten.

In ons bedrijf gebruiken wij een bemonsteringssysteem volgens ISO-methode 8573-2 punt B1 – de olie-aërosol wordt op een glasvezelfilter getrokken en vervolgens in het laboratorium met FTIR-technologie getest. Dankzij de lage olie-kwantificatielimiet van deze methode kan de persluchtzuiverheid ook worden beoordeeld wanneer persluchtzuiverheidsklasse 1 volgens ISO 8573-1 wordt verwacht.

Ik gebruik een olievrije compressor – heeft het zin om de olie in de perslucht te testen?

Er zijn drie bronnen van olie in perslucht: aërosolen en oliedampen aanwezig in de lucht die uit de omgeving wordt gehaald om perslucht op te wekken, olie uit de compressor (in het geval van oliecompressoren), bestaande olieverontreiniging op de interne oppervlakken van het persluchtdistributiesysteem (leiNENgen, kleppen, enz.).

In veel industrieën (bijv. levensmiddelen, cosmetica, farmaceutische producten) wordt olie uit perslucht beschouwd als een potentiële bron van productverontreiniging en de toepasselijke wetgeving of vrijwillige kwaliteitsbeheerssystemen (bijv. BRC, IFS) die door de fabrikant zijn aangenomen, schrijven de toepassing van passende risicobeheersmethoden met betrekking tot persluchtverontreiniging voor. In het geval van het gebruik van olievrije compressoren is het mogelijk dat de resultaten van de test van het oliegehalte van het persluchtsysteem, waarover de fabrikant beschikt, een argument zijn voor een aanzienlijke verlaging van de testfrequentie in de toekomst of een vermindering van het aantal persluchttestpunten voor het oliegehalte. Men kan echter moeilijk concluderen dat er geen gevaar bestaat als men niet beschikt over eigen testresultaten ter zake voor de eigen installatie.

Microbiologisch onderzoek van perslucht helpt bij de beoordeling van de microbiologische risico’s die verbonden zijn aan de behandeling van perslucht in contact met producten die onder hygiënische omstandigheden moeten worden geproduceerd – in de levensmiddelen-, cosmetica-, farmaceutische en medische hulpmiddelenindustrie.

Microbiologische tests van perslucht worden behandeld in ISO 8573-7 “Perslucht – Deel 7: Testmethode voor het gehalte aan levensvatbare microbiologische verontreinigingen”. De test bestaat uit het aansluiten van een bemonsteringssysteem op het persluchtsysteem, het nemen van een luchtmonster in een petrischaal met een microbiologisch medium en incubatie onder laboratoriumomstandigheden.

Volgens ISO 8573-1 wordt het gehalte aan bacteriën, gisten en schimmels in perslucht niet gebruikt voor de basisclassificatie van de zuiverheid van perslucht, maar vormt het een aanvulling daarop. De persluchtkwaliteit moet in de eerste plaats worden beoordeeld aan de hand van drie andere parameters – deeltjesgehalte, watergehalte en oliegehalte – en alleen voor deze drie parameters definieert ISO 8573-1 persluchtzuiverheidsklassen en overeenkomstige grenswaarden.

Aangezien met een daling van het watergehalte van perslucht het risico van microbiële groei in het persluchtsysteem afneemt, kan in veel gevallen een beoordeling van het risico van microbiële groei worden uitgevoerd op basis van een beoordeling van de parameter drukdauwpunt.

ISO 8573-1 specificeert dus geen grenswaarden voor micro-organismen in perslucht, maar eist alleen dat de resultaten van bacteriën, gist en schimmels worden gerapporteerd in termen van het opgegeven aantal kolonies per kubieke meter lucht (CFU/m3), naast de basisclassificatie van de zuiverheid van perslucht.

Geautomatiseerde productieprocessen maken steeds meer gebruik van perslucht. In de automatiseringsindustrie wordt perslucht ingezet voor het aansturen van pneumatische cilinders, actuatoren en grijpers. De kwaliteit van de perslucht is hierbij van groot belang. Volgens de norm ISO 8573-1 moet de perslucht voldoen aan klasse 1.4.1 voor deeltjes, water en olie. Verontreinigingen zoals vocht of oliedeeltjes kunnen namelijk storingen veroorzaken in pneumatische componenten.

Een veel voorkomend probleem is condensvorming in leidingen en cilinders door een te hoog vochtgehalte. Dit kan leiden tot corrosie en verminderde prestaties. Het is daarom belangrijk om de perslucht goed te drogen en te filteren. Daarnaast moet de persluchtinstallatie regelmatig onderhouden worden om een constante luchtkwaliteit te waarborgen. Alleen dan kan de automatisering optimaal en zonder storingen functioneren.

Geautomatiseerde assemblagelijnen zijn tegenwoordig niet meer weg te denken uit de industrie. Perslucht speelt hierbij een cruciale rol bij het aansturen van pneumatische gereedschappen, grijpers en positioneersystemen. Voor een betrouwbare werking is een constante toevoer van schone en droge perslucht essentieel. De norm ISO 8573-1 schrijft voor deze toepassingen vaak klasse 1.4.1 voor.

Een uitdaging bij geautomatiseerde assemblage is het voorkomen van vervuiling door oliedeeltjes. Deze kunnen producten verontreinigen of de werking van precisie-instrumenten verstoren. Het gebruik van olievrije compressoren of geavanceerde filtersystemen is daarom aan te raden. Ook moet er aandacht zijn voor het voorkomen van drukval in het leidingnet. Voldoende capaciteit en een goed ontworpen distributiesysteem zijn cruciaal voor een stabiele persluchtvoorziening op de assemblagelijn.

In de chemische industrie wordt perslucht vaak ingezet voor het beluchten en mengen van vloeistoffen, waaronder zuren. Hierbij worden hoge eisen gesteld aan de zuiverheid van de perslucht om contaminatie van het eindproduct te voorkomen. Volgens ISO 8573-1 is vaak klasse 1.2.1 of zelfs 1.1.1 vereist voor deze kritische toepassingen.

Een specifiek aandachtspunt is het voorkomen van corrosie in de persluchtinstallatie door de agressieve omgeving. Roestvrijstalen leidingen en speciale coatings zijn vaak noodzakelijk. Daarnaast moet er extra gelet worden op het verwijderen van vocht uit de perslucht. Condensvorming kan namelijk leiden tot ongewenste chemische reacties. Het gebruik van membraandrogers in combinatie met coalescentiefilters is een veel toegepaste oplossing om aan de strenge zuiverheidseisen te voldoen.

Het beluchten en mengen van poeders en granulaten met perslucht is een veelgebruikte techniek in diverse industrieën. Deze methode zorgt voor een homogene menging zonder mechanische belasting van het product. Voor een optimaal resultaat is de kwaliteit van de perslucht van groot belang. De norm ISO 8573-1 schrijft voor deze toepassing vaak klasse 1.4.1 of 1.2.1 voor.

Een veel voorkomend probleem bij aeration blending is het binnendringen van vocht in het product. Dit kan leiden tot klontering of zelfs bederf. Het is daarom cruciaal om de perslucht goed te drogen, bij voorkeur tot een drukdauwpunt van -40°C of lager. Daarnaast moet er aandacht zijn voor het filteren van oliedeeltjes en andere verontreinigingen. Deze kunnen namelijk de productkwaliteit negatief beïnvloeden. Regelmatige controle en onderhoud van de persluchtinstallatie zijn essentieel om een constante luchtkwaliteit te garanderen.

Perslucht wordt in diverse toepassingen ingezet voor beluchting, luchtschermen en ontijzing. Denk bijvoorbeeld aan het beluchten van vijvers, het creëren van luchtgordijnen in entrees of het ijsvrij houden van waterwegen. De vereiste luchtkwaliteit varieert per toepassing, maar volgens ISO 8573-1 is vaak klasse 2.4.2 of beter nodig.

Een uitdaging bij deze toepassingen is het voorkomen van vervuiling van de omgeving door oliedeeltjes of andere verontreinigingen in de perslucht. Vooral bij gebruik in de buitenlucht of in contact met water is dit een aandachtspunt. Het gebruik van olievrije compressoren of geavanceerde filtersystemen is daarom aan te raden. Daarnaast moet er rekening gehouden worden met condensvorming in leidingen, vooral bij grote temperatuurverschillen. Goede isolatie en regelmatige controle op lekkages zijn belangrijk om de efficiëntie en betrouwbaarheid te waarborgen.

De landbouwsector maakt steeds meer gebruik van perslucht voor diverse toepassingen. Van het aandrijven van pneumatische zaaimachines tot het reinigen van stallen en melkinstallaties. De kwaliteit van de perslucht is hierbij van belang om vervuiling van producten en schade aan apparatuur te voorkomen. Volgens de norm ISO 8573-1 wordt voor de meeste landbouwtoepassingen klasse 2.4.2 of 1.4.1 aanbevolen.

Een veel voorkomend probleem in de agrarische sector is de aanwezigheid van vocht en stof in de perslucht. Dit kan leiden tot verstoppingen in apparatuur en verminderde efficiëntie. Het is daarom belangrijk om de perslucht goed te filteren en te drogen. Daarnaast moet er rekening gehouden worden met de vaak ruwe omstandigheden waarin de apparatuur wordt gebruikt. Robuuste compressoren en leidingsystemen zijn noodzakelijk om betrouwbaar te kunnen werken in stoffige en vochtige omgevingen.

In de luchtvaartindustrie speelt perslucht een cruciale rol bij zowel de productie als het onderhoud van vliegtuigen. Van het aandrijven van pneumatische gereedschappen tot het testen van systemen aan boord. De eisen aan de luchtkwaliteit zijn hier zeer streng. Volgens ISO 8573-1 is vaak klasse 1.2.1 of zelfs 1.1.1 vereist voor kritische toepassingen.

Een specifieke uitdaging in de luchtvaart is het voorkomen van contaminatie door oliedeeltjes. Deze kunnen de werking van gevoelige instrumenten verstoren of brandgevaarlijke situaties creëren. Het gebruik van olievrije compressoren is daarom vaak verplicht. Daarnaast moet er extra aandacht zijn voor het verwijderen van vocht uit de perslucht. Condensvorming kan namelijk leiden tot corrosie in vitale onderdelen. Geavanceerde droogsystemen en regelmatige kwaliteitscontroles zijn essentieel om aan de strenge luchtvaartnormen te voldoen.

De auto-industrie is een grootverbruiker van perslucht, zowel in de productie als in garages en servicewerkplaatsen. Perslucht wordt gebruikt voor het aandrijven van pneumatische gereedschappen, spuitpistolen en testapparatuur. De vereiste luchtkwaliteit varieert, maar volgens ISO 8573-1 is voor de meeste toepassingen klasse 1.4.1 of 2.4.2 nodig.

Een veel voorkomend probleem in de automobielindustrie is vervuiling van lak en andere afwerkingen door oliedeeltjes of vocht in de perslucht. Dit kan leiden tot kostbare herstelwerkzaamheden. Het is daarom cruciaal om de perslucht goed te filteren en te drogen. Daarnaast moet er aandacht zijn voor het juiste gebruik en onderhoud van pneumatische gereedschappen. Verkeerd gebruik kan leiden tot overmatige slijtage en verminderde efficiëntie. Regelmatige training van personeel en periodieke controle van de persluchtinstallatie zijn belangrijk om optimale prestaties te garanderen.

In de drankenindustrie wordt perslucht ingezet voor diverse toepassingen, zoals het blazen van PET-flessen, het aandrijven van vulmachines en het reinigen van leidingen. De kwaliteit van de perslucht is hier van groot belang om contaminatie van producten te voorkomen. Volgens de norm ISO 8573-1 is voor de meeste toepassingen in de drankenindustrie klasse 1.2.1 of zelfs 1.1.1 vereist.

Een specifieke uitdaging in deze sector is het garanderen van een volledig olievrije en steriele perslucht. Zelfs de kleinste verontreiniging kan leiden tot afkeuring van hele productiebatches. Het gebruik van olievrije compressoren in combinatie met steriele filters is daarom vaak noodzakelijk. Daarnaast moet er extra aandacht zijn voor het voorkomen van microbiologische groei in het persluchtsysteem. Regelmatige reiniging en desinfectie van leidingen en apparatuur zijn essentieel om aan de strenge hygiëne-eisen in de voedingsmiddelenindustrie te voldoen.

Straalreiniging met perslucht is een efficiënte methode voor het reinigen en voorbereiden van oppervlakken in diverse industrieën. Of het nu gaat om het verwijderen van roest, verf of andere verontreinigingen, de kwaliteit van de perslucht is cruciaal voor een goed resultaat. Volgens ISO 8573-1 wordt voor de meeste straaltoepassingen klasse 2.4.2 of 1.4.1 aanbevolen.

Een veel voorkomend probleem bij straalreiniging is vervuiling van het oppervlak door oliedeeltjes of vocht in de perslucht. Dit kan de hechting van nieuwe coatings negatief beïnvloeden. Het is daarom belangrijk om de perslucht goed te filteren en te drogen. Daarnaast moet er rekening gehouden worden met de grote volumestromen die nodig zijn voor straalreiniging. Een goed gedimensioneerd leidingnet en voldoende compressorcapaciteit zijn essentieel om drukval te voorkomen en een constant resultaat te garanderen.

Het leveren van ademlucht in verontreinigde omgevingen stelt de hoogste eisen aan de kwaliteit van perslucht. Of het nu gaat om industriële toepassingen of reddingsoperaties, de veiligheid van mensen staat voorop. Volgens de norm ISO 8573-1 is voor ademlucht minimaal klasse 1.2.1 vereist, maar vaak worden nog strengere eisen gesteld.

Een kritieke uitdaging bij het produceren van ademlucht is het volledig verwijderen van schadelijke gassen en dampen. Standaard persluchtfilters zijn hiervoor vaak niet toereikend. Het gebruik van speciale koolstoffilters en katalysatoren is noodzakelijk om giftige componenten te elimineren. Daarnaast moet er extra aandacht zijn voor het monitoren van de luchtkwaliteit. Continue meting van zuurstofgehalte, koolmonoxide en andere gevaarlijke stoffen is essentieel om de veiligheid van gebruikers te garanderen. Regelmatige keuring en certificering van ademluchtinstallaties zijn wettelijk verplicht in de meeste landen.

In de tapijtindustrie speelt perslucht een belangrijke rol bij diverse productieprocessen, van het verstuiven van lijm tot het aandrijven van weefmachines. De kwaliteit van de perslucht is cruciaal om een consistent eindproduct te garanderen. Volgens ISO 8573-1 wordt voor de meeste toepassingen in de tapijtindustrie klasse 1.4.1 of 2.4.2 aanbevolen.

Een specifieke uitdaging in deze sector is het voorkomen van oliecontaminatie in de perslucht. Zelfs kleine hoeveelheden olie kunnen vlekken veroorzaken op het tapijt of de hechting van vezels beïnvloeden. Het gebruik van olievrije compressoren of geavanceerde olieafscheiders is daarom vaak noodzakelijk. Daarnaast moet er aandacht zijn voor het filteren van stofdeeltjes uit de perslucht. In de stoffige omgeving van tapijtproductie is dit een constant aandachtspunt. Regelmatig onderhoud van filters en drogers is essentieel om een constante luchtkwaliteit te waarborgen en productieverstoringen te voorkomen.

De cementindustrie is een grootverbruiker van perslucht voor diverse toepassingen, van het pneumatisch transport van grondstoffen tot het reinigen van filters in ontstoffingsinstallaties. De kwaliteit van de perslucht is van belang om slijtage aan apparatuur te minimaliseren en een efficiënt productieproces te garanderen. Volgens ISO 8573-1 wordt voor de meeste toepassingen in de cementindustrie klasse 2.4.3 of 2.4.2 aanbevolen.

Een veel voorkomend probleem in deze sector is de aanwezigheid van stof in de perslucht. Dit kan leiden tot verstoppingen in kleppen en andere pneumatische componenten. Het is daarom cruciaal om de perslucht goed te filteren, waarbij speciale aandacht nodig is voor het regelmatig reinigen of vervangen van filters. Daarnaast moet er rekening gehouden worden met de vaak extreme omstandigheden waarin persluchtapparatuur moet functioneren. Hoge temperaturen en een stoffige omgeving stellen hoge eisen aan de robuustheid van compressoren en leidingsystemen. Regelmatige inspectie en preventief onderhoud zijn essentieel om een betrouwbare persluchtvoorziening te garanderen in deze veeleisende industrie.

In de chemische industrie wordt perslucht ingezet voor een breed scala aan toepassingen, van het aandrijven van kleppen en actuatoren tot het beluchten van reactoren. De eisen aan de luchtkwaliteit zijn hier vaak zeer streng vanwege de gevoelige processen en veiligheidsoverwegingen. Volgens ISO 8573-1 is voor veel chemische toepassingen klasse 1.2.1 of zelfs 1.1.1 vereist.

Een kritieke uitdaging in chemische fabrieken is het voorkomen van contaminatie van producten en processen door verontreinigingen in de perslucht. Zelfs minuscule hoeveelheden olie of vocht kunnen ongewenste reacties veroorzaken of de productkwaliteit beïnvloeden. Het gebruik van olievrije compressoren in combinatie met geavanceerde filtersystemen is daarom vaak noodzakelijk. Daarnaast moet er extra aandacht zijn voor de corrosiebestendigheid van het persluchtsysteem, gezien de vaak agressieve omgeving in chemische plants. Regelmatige kwaliteitscontroles en preventief onderhoud zijn essentieel

De bouwsector maakt veelvuldig gebruik van perslucht voor het aandrijven van pneumatisch gereedschap zoals boorhamers, sloophamers en spijkerpistolen. De betrouwbaarheid van deze apparatuur is cruciaal voor de productiviteit op de bouwplaats. Volgens de norm ISO 8573-1 wordt voor de meeste bouwapplicaties klasse 2.4.2 of 3.4.3 aanbevolen.

Een veel voorkomend probleem in de bouwsector is de aanwezigheid van vocht in de perslucht, wat kan leiden tot corrosie en storingen in gereedschap. Het is daarom belangrijk om de perslucht goed te drogen, vooral bij gebruik in buitenomgevingen. Daarnaast moet er rekening gehouden worden met de ruwe omstandigheden op bouwplaatsen. Robuuste compressoren en leidingsystemen zijn noodzakelijk om betrouwbaar te kunnen werken in stoffige en vochtige omgevingen. Regelmatig onderhoud van filters en afscheiders is essentieel om de levensduur van pneumatisch gereedschap te verlengen en stilstand te voorkomen.

In de productie van computers en kantoorapparatuur speelt perslucht een belangrijke rol bij diverse processen, van het reinigen van componenten tot het aandrijven van pick-and-place machines. De kwaliteit van de perslucht is cruciaal om gevoelige elektronische onderdelen te beschermen. Volgens ISO 8573-1 is voor deze toepassingen vaak klasse 1.2.1 of zelfs 1.1.1 vereist.

Een specifieke uitdaging in deze sector is het volledig elimineren van oliedeeltjes en andere verontreinigingen die schade kunnen veroorzaken aan elektronische componenten. Het gebruik van olievrije compressoren of geavanceerde filtersystemen is daarom noodzakelijk. Daarnaast moet er extra aandacht zijn voor het verwijderen van statische elektriciteit uit de perslucht, wat anders kan leiden tot beschadiging van gevoelige onderdelen. Speciale ionisatiesystemen worden vaak toegepast om dit probleem te voorkomen. Regelmatige kwaliteitscontroles en het monitoren van deeltjesgrootte zijn essentieel om aan de strenge eisen van de elektronica-industrie te voldoen.

Pneumatische transportbanden maken gebruik van perslucht om materialen zoals poeders, korrels en kleine onderdelen te verplaatsen. Deze technologie wordt in vele industrieën toegepast vanwege de flexibiliteit en hygiëne. De kwaliteit van de perslucht is van groot belang om verstopping en vervuiling van het product te voorkomen. Volgens ISO 8573-1 wordt voor de meeste pneumatische transportsystemen klasse 2.4.2 of 1.4.1 aanbevolen.

Een veel voorkomend probleem bij pneumatisch transport is slijtage van leidingen en componenten door abrasieve materialen. Het is daarom belangrijk om de juiste materialen te kiezen en regelmatig inspecties uit te voeren. Daarnaast moet er aandacht zijn voor het vochtgehalte in de perslucht, vooral bij het transport van vochtgevoelige producten. Goed gedimensioneerde drogers en waterafscheiders zijn essentieel om klontering en verstoppingen te voorkomen. Ook moet er rekening gehouden worden met de grote volumestromen die nodig zijn voor efficiënt transport. Een goed ontworpen leidingnet met minimale drukval is cruciaal voor een optimale werking van het systeem.

In de tandheelkunde wordt perslucht gebruikt voor het aandrijven van diverse instrumenten zoals boren en polijstapparatuur. De kwaliteit van de perslucht is hier van groot belang vanwege het directe contact met patiënten. Volgens de norm ISO 8573-1 is voor tandheelkundige toepassingen vaak klasse 1.4.1 of zelfs 1.2.1 vereist.

Een kritieke uitdaging in deze sector is het garanderen van volledig steriele perslucht. Zelfs de kleinste verontreiniging kan leiden tot infecties bij patiënten. Het gebruik van olievrije compressoren in combinatie met steriele filters is daarom noodzakelijk. Daarnaast moet er extra aandacht zijn voor het voorkomen van bacteriegroei in het persluchtsysteem. Regelmatige reiniging en desinfectie van leidingen en instrumenten zijn essentieel. Ook moet er rekening gehouden worden met de geluidsproductie van de compressor, gezien de gevoelige omgeving van een tandartspraktijk. Geluidsarme compressoren of goede isolatie zijn vaak vereist om een comfortabele werkomgeving te behouden.

In de spuitgietindustrie wordt perslucht gebruikt voor diverse toepassingen, van het uitwerpen van producten uit de matrijs tot het reinigen van gereedschappen. De kwaliteit van de perslucht is van belang om een consistent eindproduct te garanderen en slijtage aan apparatuur te minimaliseren. Volgens ISO 8573-1 wordt voor de meeste spuitgiettoepassingen klasse 2.4.2 of 1.4.1 aanbevolen.

Een specifiek probleem in deze sector is de aanwezigheid van olie in de perslucht, wat kan leiden tot verontreiniging van het eindproduct of problemen met de lossing uit de matrijs. Het gebruik van olievrije compressoren of geavanceerde olieafscheiders is daarom vaak noodzakelijk. Daarnaast moet er aandacht zijn voor het koelen van de perslucht, gezien de hoge temperaturen in het spuitgietproces. Goede nakoelers en drogers zijn essentieel om condensvorming in het leidingnet te voorkomen. Ook moet er rekening gehouden worden met de grote volumestromen die nodig zijn voor snelle cyclustijden. Een goed gedimensioneerd leidingnet met voldoende capaciteit is cruciaal voor een efficiënt productieproces.

In de destilleerindustrie speelt perslucht een belangrijke rol bij diverse processen, van het mengen en beluchten van grondstoffen tot het aansturen van kleppen en pompen. De kwaliteit van de perslucht is cruciaal om contaminatie van het eindproduct te voorkomen. Volgens de norm ISO 8573-1 is voor de meeste destilleertoepassingen klasse 1.2.1 of zelfs 1.1.1 vereist.

Een specifieke uitdaging in deze sector is het garanderen van een volledig olievrije en steriele perslucht. Zelfs minuscule hoeveelheden olie of bacteriën kunnen de smaak en kwaliteit van alcoholische dranken beïnvloeden. Het gebruik van olievrije compressoren in combinatie met steriele filters is daarom noodzakelijk. Daarnaast moet er extra aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral in koude omgevingen waar condensvorming kan optreden. Geavanceerde droogsystemen en regelmatige microbiologische tests zijn essentieel om aan de strenge kwaliteitseisen in de drankenindustrie te voldoen.

In stomerijen wordt perslucht ingezet voor diverse toepassingen, van het aandrijven van persen tot het verstuiven van reinigingsmiddelen. De kwaliteit van de perslucht is van belang om vlekken en beschadigingen aan kleding te voorkomen. Volgens ISO 8573-1 wordt voor de meeste stomerijapplicaties klasse 2.4.2 of 1.4.1 aanbevolen.

Een veel voorkomend probleem in stomerijen is de aanwezigheid van olie en vocht in de perslucht, wat kan leiden tot vlekken op gereinigde kleding. Het is daarom cruciaal om de perslucht goed te filteren en te drogen. Daarnaast moet er aandacht zijn voor het verwijderen van geuren uit de perslucht, vooral als deze in direct contact komt met kleding. Actieve koolstoffilters worden vaak toegepast om dit probleem op te lossen. Ook moet er rekening gehouden worden met de vaak hoge temperaturen en chemische dampen in stomerijen. Corrosiebestendige materialen en goede ventilatie van de compressorruimte zijn essentieel om een betrouwbare persluchtvoorziening te garanderen.

In de productie van elektrische producten wordt perslucht gebruikt voor diverse toepassingen, van het aandrijven van assemblagegereedschap tot het testen van eindproducten. De kwaliteit van de perslucht is cruciaal om gevoelige componenten te beschermen en een consistent productieproces te garanderen. Volgens ISO 8573-1 is voor de meeste toepassingen in deze sector klasse 1.4.1 of zelfs 1.2.1 vereist.

Een kritieke uitdaging in de elektronica-industrie is het volledig elimineren van verontreinigingen die kortsluiting of andere schade aan componenten kunnen veroorzaken. Het gebruik van olievrije compressoren of geavanceerde filtersystemen is daarom noodzakelijk. Daarnaast moet er extra aandacht zijn voor het verwijderen van statische elektriciteit uit de perslucht, wat anders kan leiden tot beschadiging van gevoelige onderdelen. Speciale ionisatiesystemen worden vaak toegepast om dit probleem te voorkomen. Ook moet er rekening gehouden worden met de vaak strenge eisen aan temperatuur en luchtvochtigheid in cleanrooms. Geavanceerde drogers en temperatuurregelsystemen zijn essentieel om aan deze eisen te voldoen.

In de landbouwmechanisatie wordt perslucht gebruikt voor diverse toepassingen, van het aandrijven van pneumatische zaaimachines tot het reinigen van oogstmachines. De kwaliteit van de perslucht is van belang om een betrouwbare werking van de apparatuur te garanderen onder vaak zware omstandigheden. Volgens ISO 8573-1 wordt voor de meeste landbouwtoepassingen klasse 2.4.3 of 2.4.2 aanbevolen.

Een veel voorkomend probleem in de landbouwsector is de aanwezigheid van stof en vocht in de perslucht, wat kan leiden tot verstoppingen en slijtage van apparatuur. Het is daarom belangrijk om de perslucht goed te filteren en te drogen, vooral bij gebruik in buitenomgevingen. Daarnaast moet er rekening gehouden worden met de vaak wisselende belasting van persluchtapparatuur tijdens seizoensgebonden werkzaamheden. Flexibele compressorsystemen met goede regeling zijn noodzakelijk om efficiënt te kunnen werken. Ook moet er aandacht zijn voor de robuustheid van het persluchtsysteem, gezien de vaak ruwe omstandigheden op het land. Regelmatig onderhoud en inspectie van filters en leidingen zijn essentieel om uitval tijdens kritieke werkzaamheden te voorkomen.

In de voedingsindustrie wordt perslucht ingezet voor een breed scala aan toepassingen, van het verpakken van producten tot het reinigen van apparatuur. De kwaliteit van de perslucht is hier van cruciaal belang om voedselveiligheid te garanderen. Volgens de norm ISO 8573-1 is voor de meeste voedingstoepassingen klasse 1.2.1 of zelfs 1.1.1 vereist.

Een kritieke uitdaging in deze sector is het voorkomen van microbiologische contaminatie via de perslucht. Zelfs kleine hoeveelheden bacteriën of schimmels kunnen leiden tot bederf van producten of zelfs voedselvergiftiging. Het gebruik van olievrije compressoren in combinatie met steriele filters en UV-desinfectie is daarom vaak noodzakelijk. Daarnaast moet er extra aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral in koude productieomgevingen waar condensvorming kan optreden. Regelmatige microbiologische tests en strenge hygiëneprotocollen voor het onderhoud van het persluchtsysteem zijn essentieel om aan de strenge voedselveiligheidsnormen te voldoen.

In de meubelindustrie wordt perslucht gebruikt voor diverse toepassingen, van het aandrijven van nietpistolen en spuitpistolen tot het bedienen van klemmen en persen. De kwaliteit van de perslucht is van belang om een hoogwaardig eindproduct te garanderen. Volgens ISO 8573-1 wordt voor de meeste meubeltoepassingen klasse 1.4.1 of 2.4.2 aanbevolen.

Een veel voorkomend probleem in de meubelindustrie is de aanwezigheid van olie en vocht in de perslucht, wat kan leiden tot vlekken op hout of problemen met lakken en verven. Het is daarom cruciaal om de perslucht goed te filteren en te drogen. Daarnaast moet er aandacht zijn voor het verwijderen van stofdeeltjes uit de perslucht, vooral in omgevingen waar veel wordt geschuurd of gezaagd. Geavanceerde filtratiesystemen zijn noodzakelijk om een schone werkomgeving te behouden en de kwaliteit van afwerkingen te waarborgen. Ook moet er rekening gehouden worden met de vaak wisselende belasting van persluchtapparatuur in meubelfabrieken. Compressoren met goede regeling en voldoende buffercapaciteit zijn essentieel om efficiënt te kunnen werken en energiekosten te beperken.

In garages en autowerkplaatsen is perslucht onmisbaar voor diverse toepassingen, van het aandrijven van pneumatisch gereedschap tot het oppompen van banden. De kwaliteit van de perslucht is van belang om schade aan voertuigen te voorkomen en een efficiënte werkwijze te garanderen. Volgens de norm ISO 8573-1 wordt voor de meeste garage-toepassingen klasse 2.4.2 of 3.4.3 aanbevolen.

Een veel voorkomend probleem in garages is de aanwezigheid van vocht en olie in de perslucht, wat kan leiden tot corrosie van gereedschappen en vervuiling van oppervlakken. Het is daarom belangrijk om de perslucht goed te filteren en te drogen. Daarnaast moet er rekening gehouden worden met de vaak wisselende belasting van het persluchtsysteem in een garage. Compressoren met een goede regeling en voldoende buffercapaciteit zijn noodzakelijk om pieken in het verbruik op te vangen. Ook moet er aandacht zijn voor de vaak stoffige en vochtige werkomgeving in garages. Regelmatig onderhoud van filters en afscheiders is essentieel om de levensduur van pneumatisch gereedschap te verlengen en een betrouwbare werking te garanderen.

Gaslagers maken gebruik van een dunne laag perslucht of gas om wrijving tussen bewegende delen te minimaliseren. Deze technologie wordt toegepast in hoogprecisie toepassingen zoals in de halfgeleiderindustrie en bij meetapparatuur. De kwaliteit van de perslucht is hier van cruciaal belang voor de nauwkeurigheid en levensduur van de lagers. Volgens ISO 8573-1 is voor gaslagers vaak klasse 1.2.1 of zelfs 1.1.1 vereist.

Een kritieke uitdaging bij gaslagers is het garanderen van een volledig zuivere en stabiele luchtstroom. Zelfs minuscule verontreinigingen of schommelingen in druk kunnen de prestaties van de lagers beïnvloeden. Het gebruik van olievrije compressoren in combinatie met geavanceerde filtersystemen en drukregulators is daarom noodzakelijk. Daarnaast moet er extra aandacht zijn voor temperatuurcontrole van de perslucht, aangezien thermische uitzetting de nauwkeurigheid van de lagers kan beïnvloeden. Precisie-koelsystemen en temperatuurgecompenseerde drukregeling zijn vaak vereist. Ook moet er rekening gehouden worden met de vaak continue operatie van gaslagers. Redundante systemen en real-time monitoring van de luchtkwaliteit zijn essentieel om een ononderbroken en betrouwbare werking te garanderen.

In de glasindustrie wordt perslucht gebruikt voor diverse toepassingen, van het vormen van glas tot het koelen van eindproducten. De kwaliteit van de perslucht is cruciaal om een consistent eindproduct te garanderen en storingen in het productieproces te voorkomen. Volgens ISO 8573-1 wordt voor de meeste glastoepassingen klasse 2.4.2 of 1.4.1 aanbevolen.

Een specifieke uitdaging in de glasindustrie is de aanwezigheid van hoge temperaturen en abrasieve glasdeeltjes in de lucht. Dit kan leiden tot versnelde slijtage van compressoren en pneumatische apparatuur. Het gebruik van hittebestendige materialen en robuuste filtersystemen is daarom noodzakelijk. Daarnaast moet er extra aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral bij toepassingen waar glas in contact komt met perslucht. Condensvorming kan leiden tot defecten in het eindproduct. Goed gedimensioneerde drogers en waterafscheiders zijn essentieel. Ook moet er rekening gehouden worden met de vaak continue operatie in glasfabrieken. Betrouwbare compressoren met goede koeling en redundantie in het systeem zijn nodig om productieonderbrekingen te voorkomen.

In ziekenhuizen wordt perslucht gebruikt voor diverse medische toepassingen, van het aandrijven van chirurgische instrumenten tot beademing van patiënten. De kwaliteit van de perslucht is hier van levensbelang. Volgens ISO 8573-1 is voor medische toepassingen minimaal klasse 1.2.1 vereist, maar vaak worden nog strengere normen gehanteerd.

Een kritieke uitdaging in ziekenhuizen is het garanderen van volledig steriele en zuivere perslucht. Zelfs de kleinste verontreiniging kan ernstige gevolgen hebben voor patiënten. Het gebruik van olievrije compressoren in combinatie met meerdere filtratiestappen en sterilisatietechnieken is noodzakelijk. Daarnaast moet er continue monitoring plaatsvinden van de luchtkwaliteit, inclusief controle op micro-organismen. Redundante systemen zijn essentieel om een ononderbroken toevoer van medische perslucht te garanderen. Ook moet er aandacht zijn voor de geluidsproductie van compressoren, gezien de gevoelige ziekenhuisomgeving. Geluidsarme compressoren of installatie in speciale technische ruimtes zijn vaak vereist.

Draagbare compressoren worden in vele industrieën ingezet voor tijdelijke of mobiele toepassingen. De kwaliteit van de perslucht moet vaak aan dezelfde eisen voldoen als bij vaste installaties. Afhankelijk van de toepassing kan ISO 8573-1 klasse 2.4.2 tot 1.4.1 vereist zijn.

Een veel voorkomend probleem bij draagbare compressoren is de variabele omgevingscondities waaronder ze moeten functioneren. Dit kan leiden tot schommelingen in de luchtkwaliteit. Het is daarom belangrijk om robuuste filtratie- en droogsystemen te gebruiken die bestand zijn tegen trillingen en temperatuurschommelingen. Daarnaast moet er rekening gehouden worden met de vaak beperkte onderhoudsopties op locatie. Compressoren met lange service-intervallen en eenvoudig te vervangen filters zijn noodzakelijk. Ook moet er aandacht zijn voor de brandstofefficiëntie en emissies van draagbare compressoren, vooral bij gebruik in stedelijke of gevoelige omgevingen. Moderne, schone dieselmotoren of elektrische aandrijving kunnen vereist zijn om aan lokale milieunormen te voldoen.

In de productie van huishoudelijke apparaten wordt perslucht gebruikt voor diverse toepassingen, van het testen van waterdichtheid tot het aandrijven van assemblagegereedschap. De kwaliteit van de perslucht is van belang om een consistent eindproduct te garanderen. Volgens de norm ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 1.4.1 of 2.4.2 aanbevolen.

Een specifieke uitdaging in deze industrie is het voorkomen van oliecontaminatie, wat kan leiden tot vlekken of geuren in het eindproduct. Het gebruik van olievrije compressoren of geavanceerde olieafscheiders is daarom vaak noodzakelijk. Daarnaast moet er aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral bij toepassingen waar elektronische componenten worden geassembleerd. Goed gedimensioneerde drogers zijn essentieel om corrosie en kortsluitingen te voorkomen. Ook moet er rekening gehouden worden met de vaak hoge productietempi in deze sector. Betrouwbare compressoren met voldoende capaciteit en goede regeling zijn nodig om aan de vraag te voldoen zonder productievertragingen.

In de machinebouw wordt perslucht gebruikt voor een breed scala aan toepassingen, van het testen van eindproducten tot het aandrijven van assemblagegereedschap. De kwaliteit van de perslucht is cruciaal voor de precisie en betrouwbaarheid van de geproduceerde machines. Volgens ISO 8573-1 is voor de meeste toepassingen in deze sector klasse 1.4.1 of zelfs 1.2.1 vereist.

Een specifieke uitdaging in de machinebouw is het garanderen van een consistente luchtkwaliteit over verschillende productiestappen. Het gebruik van centraal geregelde compressorsystemen met geavanceerde filtratie en droging is vaak noodzakelijk. Daarnaast moet er extra aandacht zijn voor het verwijderen van oliedeeltjes uit de perslucht, vooral bij de productie van machines voor de voedsel- of farmaceutische industrie. Olievrije compressoren of meervoudige filtratiestappen zijn vaak vereist. Ook moet er rekening gehouden worden met de vaak hoge eisen aan energiezuinigheid in moderne fabrieken. Compressoren met energierecuperatie en intelligente regelsystemen zijn essentieel om de operationele kosten te optimaliseren zonder in te boeten op luchtkwaliteit.

Hoewel stikstofproductie niet direct gerelateerd is aan perslucht, wordt compressed air vaak gebruikt als bron voor stikstofgeneratie via membraan- of PSA-technologie. De kwaliteit van de ingaande perslucht is cruciaal voor de efficiëntie en zuiverheid van de geproduceerde stikstof. Volgens ISO 8573-1 is voor stikstofgeneratie vaak klasse 1.2.1 of zelfs 1.1.1 vereist.

Een kritieke uitdaging bij stikstofproductie is het volledig verwijderen van vocht en oliedeeltjes uit de perslucht, aangezien deze de membranen of adsorptiemedia kunnen beschadigen. Het gebruik van olievrije compressoren in combinatie met geavanceerde filtratie- en droogsystemen is noodzakelijk. Daarnaast moet er extra aandacht zijn voor de stabiliteit van de persluchttoevoer, aangezien schommelingen in druk of flow de kwaliteit van de geproduceerde stikstof kunnen beïnvloeden. Geavanceerde regelsystemen en voldoende buffercapaciteit zijn essentieel. Ook moet er rekening gehouden worden met de vaak continue operatie van stikstofgeneratoren. Redundante systemen en predictief onderhoud zijn nodig om een ononderbroken productie te garanderen.

In de non-ferrometaalindustrie wordt perslucht gebruikt voor diverse toepassingen, van het beluchten van smeltovens tot het pneumatisch transporteren van grondstoffen. De kwaliteit van de perslucht is van belang voor de efficiëntie van het proces en de zuiverheid van het eindproduct. Volgens de norm ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 2.4.2 of 1.4.1 aanbevolen.

Een specifieke uitdaging in deze industrie is het functioneren van persluchtapparatuur onder hoge temperaturen en in aanwezigheid van corrosieve dampen. Het gebruik van hittebestendige en corrosieresistente materialen is noodzakelijk. Daarnaast moet er extra aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral bij toepassingen waar water kan leiden tot ongewenste chemische reacties met gesmolten metaal. Goed gedimensioneerde drogers en waterafscheiders zijn essentieel. Ook moet er rekening gehouden worden met de vaak grote volumestromen die nodig zijn voor bepaalde processen. Energiezuinige compressoren met warmteterugwinning zijn vaak vereist om de operationele kosten te beheersen.

In verffabrieken wordt perslucht gebruikt voor diverse toepassingen, van het mengen van ingrediënten tot het verpakken van eindproducten. De kwaliteit van de perslucht is van groot belang om contaminatie van de verf te voorkomen. Volgens ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 1.4.1 of 1.2.1 aanbevolen.

Een specifiek probleem in verffabrieken is de aanwezigheid van vluchtige organische stoffen (VOS) in de lucht, wat kan leiden tot vervuiling van het persluchtsysteem. Het gebruik van speciale filters en absorptiemedia is vaak noodzakelijk. Daarnaast moet er extra aandacht zijn voor het verwijderen van vocht uit de perslucht, aangezien dit de kwaliteit van watergedragen verven kan beïnvloeden. Goed gedimensioneerde drogers zijn essentieel. Ook moet er rekening gehouden worden met de explosieveiligheid, gezien de aanwezigheid van brandbare stoffen. ATEX-gecertificeerde compressoren en apparatuur zijn vaak vereist om veilig te kunnen werken in deze omgeving.

In de papierindustrie wordt perslucht intensief gebruikt voor diverse toepassingen, van het bedienen van pneumatische kleppen tot het drogen van papier. De kwaliteit van de perslucht is cruciaal voor de efficiëntie van het productieproces en de kwaliteit van het eindproduct. Volgens de norm ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 2.4.2 of 1.4.1 aanbevolen.

Een specifieke uitdaging in papierfabrieken is de hoge luchtvochtigheid in de productieomgeving, wat kan leiden tot overmatige condensvorming in het persluchtsysteem. Het is daarom essentieel om goed gedimensioneerde drogers en waterafscheiders te gebruiken. Daarnaast moet er aandacht zijn voor het verwijderen van oliedeeltjes uit de perslucht, vooral bij toepassingen waar de lucht in direct contact komt met het papier. Olievrije compressoren of geavanceerde olieafscheiders zijn vaak noodzakelijk. Ook moet er rekening gehouden worden met de continue operatie van papiermachines. Betrouwbare compressoren met redundantie en efficiënte energierecuperatie zijn vereist om productieonderbrekingen te voorkomen en operationele kosten te beheersen.

In de petrochemische industrie wordt perslucht gebruikt voor een breed scala aan toepassingen, van het bedienen van pneumatische kleppen tot het beluchten van afvalwaterbehandelingsinstallaties. De kwaliteit van de perslucht is van groot belang voor de veiligheid en efficiëntie van de processen. Volgens ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 1.4.1 of 1.2.1 aanbevolen.

Een kritieke uitdaging in de petrochemische industrie is het garanderen van explosieveiligheid. ATEX-gecertificeerde compressoren en apparatuur zijn vaak vereist. Daarnaast moet er extra aandacht zijn voor het verwijderen van koolwaterstoffen uit de inlaatlucht van compressoren, aangezien deze kunnen leiden tot vervuiling van het persluchtsysteem. Speciale inlaatfilters en absorptiemedia zijn vaak noodzakelijk. Ook moet er rekening gehouden worden met de vaak extreme omgevingscondities op offshore platforms of in woestijngebieden. Robuuste compressoren met goede koeling en bescherming tegen corrosie zijn essentieel voor betrouwbare operatie onder deze omstandigheden.

In de farmaceutische industrie wordt perslucht gebruikt voor diverse kritische toepassingen, van het aandrijven van tabletpersen tot het creëren van steriele productieomgevingen. De kwaliteit van de perslucht is hier van het hoogste belang om contaminatie van producten te voorkomen. Volgens ISO 8573-1 is voor de meeste farmaceutische toepassingen klasse 1.2.1 of zelfs 1.1.1 vereist.

Een cruciale uitdaging in deze sector is het garanderen van volledig steriele en zuivere perslucht. Het gebruik van olievrije compressoren in combinatie met meerdere filtratiestappen en sterilisatietechnieken is noodzakelijk. Daarnaast moet er continue monitoring plaatsvinden van de luchtkwaliteit, inclusief controle op micro-organismen en deeltjes. Geavanceerde monitoringsystemen en regelmatige validatie van het persluchtsysteem zijn essentieel om aan de strenge GMP-eisen te voldoen. Ook moet er rekening gehouden worden met de vaak strikte documentatie-eisen in de farmaceutische industrie. Gedetailleerde logboeken van onderhoud, kwaliteitscontroles en systeemwijzigingen zijn vereist om compliance te waarborgen.

In de kunststofindustrie wordt perslucht gebruikt voor diverse toepassingen, van het blazen van plastic flessen tot het koelen van extrusieprofielen. De kwaliteit van de perslucht is van groot belang voor de consistentie en kwaliteit van het eindproduct. Volgens ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 1.4.1 of 2.4.2 aanbevolen.

Een specifieke uitdaging in de kunststofindustrie is het voorkomen van oliecontaminatie in de perslucht, wat kan leiden tot vlekken of verzwakking van het eindproduct. Het gebruik van olievrije compressoren of geavanceerde olieafscheiders is vaak noodzakelijk. Daarnaast moet er aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral bij toepassingen waar water kan leiden tot defecten in het eindproduct. Goed gedimensioneerde drogers zijn essentieel. Ook moet er rekening gehouden worden met de vaak hoge temperaturen in kunststofverwerkende machines. Hittebestendige leidingen en goede koeling van de perslucht zijn nodig om een stabiele productie te garanderen.

In energiecentrales en elektriciteitsbedrijven wordt perslucht gebruikt voor diverse kritische toepassingen, van het bedienen van pneumatische kleppen tot het reinigen van filters. De kwaliteit van de perslucht is van groot belang voor de betrouwbaarheid en veiligheid van de energievoorziening. Volgens ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 2.4.2 of 1.4.1 aanbevolen.

Een cruciale uitdaging in energiecentrales is het garanderen van een continue en betrouwbare persluchtvoorziening. Redundante compressorsystemen en noodstroomvoorzieningen zijn vaak noodzakelijk. Daarnaast moet er extra aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral bij buitentoepassingen waar condensatie kan leiden tot bevriezing en storingen. Goed gedimensioneerde drogers en verwarmde leidingen zijn essentieel. Ook moet er rekening gehouden worden met de vaak extreme omstandigheden in energiecentrales, zoals hoge temperaturen en de aanwezigheid van corrosieve gassen. Corrosiebestendige materialen en speciale filters zijn vereist om een lange levensduur van het persluchtsysteem te garanderen.

Pneumatische gereedschappen worden in vele industrieën gebruikt vanwege hun kracht, betrouwbaarheid en veiligheid. De kwaliteit van de perslucht is cruciaal voor de prestaties en levensduur van deze tools. Volgens ISO 8573-1 wordt voor de meeste pneumatische gereedschappen klasse 2.4.2 of 3.4.3 aanbevolen.

Een veel voorkomend probleem bij pneumatische gereedschappen is de aanwezigheid van vocht en oliedeeltjes in de perslucht, wat kan leiden tot corrosie en versnelde slijtage. Het is daarom belangrijk om de perslucht goed te filteren en te drogen. Daarnaast moet er aandacht zijn voor het juiste olieniveau in de tools zelf, waarbij sommige gereedschappen olie-vrije perslucht vereisen en andere juist smering nodig hebben. Een goed ontworpen leidingnet met de juiste diameter en minimale bochten is essentieel om drukverlies te beperken en voldoende flow te garanderen bij het gereedschap. Ook moet er rekening gehouden worden met de vaak wisselende belasting van pneumatische gereedschappen. Compressoren met een goede regeling en voldoende buffercapaciteit zijn nodig om efficiënt te kunnen werken en energiekosten te beperken.

In de druk- en krantenindustrie wordt perslucht gebruikt voor diverse toepassingen, van het bedienen van papierbanen tot het reinigen van drukcilinders. De kwaliteit van de perslucht is van groot belang voor de consistentie van het drukwerk en de betrouwbaarheid van de machines. Volgens ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 1.4.1 of 2.4.2 aanbevolen.

Een specifieke uitdaging in de drukindustrie is het voorkomen van oliecontaminatie in de perslucht, wat kan leiden tot vlekken op het drukwerk. Het gebruik van olievrije compressoren of geavanceerde olieafscheiders is vaak noodzakelijk. Daarnaast moet er aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral bij toepassingen waar water kan leiden tot papierkreukels of inktproblemen. Goed gedimensioneerde drogers zijn essentieel. Ook moet er rekening gehouden worden met de vaak continue operatie van drukpersen. Betrouwbare compressoren met redundantie en efficiënte energierecuperatie zijn vereist om productieonderbrekingen te voorkomen en operationele kosten te beheersen.

In de spoorwegindustrie wordt perslucht gebruikt voor diverse kritische toepassingen, van het bedienen van remsystemen tot het aansturen van wisselinstallaties. De kwaliteit van de perslucht is van cruciaal belang voor de veiligheid en betrouwbaarheid van het spoorverkeer. Volgens ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 2.4.2 of 1.4.1 aanbevolen.

Een specifieke uitdaging in de spoorwegsector is het garanderen van een betrouwbare persluchtvoorziening onder uiteenlopende weersomstandigheden. Het verwijderen van vocht uit de perslucht is essentieel om bevriezing van remsystemen in de winter te voorkomen. Geavanceerde droogsystemen en verwarmde leidingen zijn vaak noodzakelijk. Daarnaast moet er aandacht zijn voor het filteren van oliedeeltjes, vooral bij oudere locomotieven waar olie-gesmeerde compressoren worden gebruikt. Ook moet er rekening gehouden worden met de grote afstanden waarover perslucht soms moet worden getransporteerd in rangeerterreinen. Een goed ontworpen leidingnet met minimale drukverliezen is cruciaal voor een efficiënte werking.

In de rubberindustrie wordt perslucht gebruikt voor diverse toepassingen, van het vormen van rubberen producten tot het bedienen van persen en extruders. De kwaliteit van de perslucht is cruciaal voor de consistentie en kwaliteit van het eindproduct. Volgens ISO 8573-1 wordt voor de meeste toepassingen in deze sector klasse 1.4.1 of 2.4.2 aanbevolen.

Een specifieke uitdaging in de rubberindustrie is het voorkomen van oliecontaminatie in de perslucht, wat kan leiden tot defecten in het eindproduct of problemen met de hechting van rubber aan andere materialen. Het gebruik van olievrije compressoren of geavanceerde olieafscheiders is vaak noodzakelijk. Daarnaast moet er aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral bij toepassingen waar stoom wordt gebruikt in het vulkanisatieproces. Goed gedimensioneerde drogers zijn essentieel om consistente productkwaliteit te waarborgen. Ook moet er rekening gehouden worden met de vaak hoge temperaturen in rubberverwerkende machines. Hittebestendige leidingen en goede koeling van de perslucht zijn nodig om een stabiele productie te garanderen.

Op schepen wordt perslucht gebruikt voor diverse kritische toepassingen, van het starten van dieselmotoren tot het bedienen van pneumatische besturingssystemen. De kwaliteit van de perslucht is van cruciaal belang voor de veiligheid en betrouwbaarheid van de scheepsoperaties. Volgens ISO 8573-1 wordt voor de meeste maritieme toepassingen klasse 2.4.2 of 1.4.1 aanbevolen.

Een grote uitdaging in de maritieme sector is het functioneren van persluchtapparatuur in een zout en vochtig milieu. Corrosiebestendige materialen en speciale coatings zijn essentieel. Daarnaast moet er extra aandacht zijn voor het verwijderen van vocht uit de perslucht om corrosie en storingen in pneumatische systemen te voorkomen. Geavanceerde droogsystemen en regelmatige condensaatafvoer zijn noodzakelijk. Ook moet er rekening gehouden worden met de beperkte ruimte en gewichtsbeperkingen aan boord. Compacte en lichtgewicht compressoren met hoge betrouwbaarheid zijn vereist. Bovendien is redundantie in kritieke systemen vaak noodzakelijk om de veiligheid op zee te waarborgen.

In scheepswerven wordt perslucht intensief gebruikt voor diverse toepassingen, van het aandrijven van pneumatisch gereedschap tot het zandstralen van scheepsrompen. De kwaliteit van de perslucht is van groot belang voor de efficiëntie van het werk en de duurzaamheid van de apparatuur. Volgens ISO 8573-1 wordt voor de meeste toepassingen in scheepswerven klasse 2.4.2 of 3.4.3 aanbevolen.

Een specifieke uitdaging in scheepswerven is de aanwezigheid van zout en metaalstof in de lucht, wat kan leiden tot versnelde slijtage van compressoren en pneumatische apparatuur. Robuuste inlaatfilters en regelmatig onderhoud zijn essentieel. Daarnaast moet er aandacht zijn voor het verwijderen van vocht uit de perslucht, vooral bij buitentoepassingen waar condensatie kan leiden tot corrosie van werkstukken. Goed gedimensioneerde drogers en verwarmde leidingen kunnen noodzakelijk zijn. Ook moet er rekening gehouden worden met de vaak grote afstanden waarover perslucht moet worden getransporteerd op een scheepswerf. Een goed ontworpen leidingnet met minimale drukverliezen is cruciaal voor een efficiënte werking.

sigma-lab.nl is een merk dat eigendom is van Biuro Naukowo-Techniczne SIGMA, Jezycka 44a/5, 60-865 Poznan, Polen.

VAT ID: PL6661925548

Kontakt

-

Email: info@sigma-lab.nl

[taal: Nederlands, Engels]

Telefoon:

+48 530 30 90 30

[taal: Engels, Pools]